関節トルクフィードバック方式のアームの制御方式は、先回述べた3本指汎用ハンドの制御方式と同じである。3本指汎用ハンドでは一つの作業対象物体に3本の指が協調して接触し、安定に把持をする。接触時の接触力やバネ特性(コンプライアンス)を制御しているのに、実験では把持動作の動的な安定性はすばらしいものであった。つまり、接触から把持までの作業時間が数10msecというように非常に短いにも関らず、十分に安定に動作してくれるのである。このことから、物体との接触作業を目的とする場合には、関節トルクフィードバック方式は大変有効であるという認識を持った。

現在、いわゆる力を制御するロボットアームはアームの手先に取り付けた力センサで反力を検地してフィードバックし、力やコンプライアンスを制御するのが主流であるが、接触作業の高速化や複数アームの協調作業に対しては、関節トルクフィードバック方式も大きな可能性を持っていると考えられる。剛体接触を伴う作業の制御安定性は関節トルクフィードバック方式がはるかに優れている(参照:"Development of a Fast Assembly Robot Arm with Joint Torque Sensory Feedback Control"、Proc. of the IEEE International Conference on Robotics and Automation 1995 ,pp.2230-2235)。もっと、開発研究を進めるべきではないのか?

また、関節トルクフィードバック方式は安全性の面からも有効である。関節トルクフィードバック方式では、アームのどの部分が人間に接触しても感知して停止するまたは回避することが可能である。手先センサ方式ではそうは行かない。また、最近、トヨタや日産がラインに導入しているダッシュボードユニット・ローディング用のバランシングアームのような仕事をさせることも可能はずである。

アーム関節トルクフィードバック方式は現在の産業用ロボットの構造には直ぐに応用することができず、構造の大幅な変更を余儀なくされる欠点はあるが、日本でも、もっと研究されてしかるべきだと思う。

2007年5月アーカイブ

物体とアームとの接触力を制御して作業をするロボット要素部品に汎用ハンドがある。汎用ハンドの研究の歴史は古いが、実用になってはいない技術の一つである。汎用ハンドの生みの親は当時MITのAI(人工知能)研究所の研究員であったJ. Kenneth Salisburyであろう。

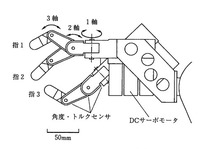

汎用ハンドは一定形状の部品だけではなくて、多種類の(極端にはどんな形状の)部品でも把持でき、かつ操れることを目標としている。人のように5本指あればベストであろうが、3本指(計9自由度)あれば把持物体の位置決めと操り(姿勢変化)が可能になる(図1)。

図1:(株)豊田中央研究所が開発した3本指汎用ハンド。指の関節(9箇所)のトルクを制御することで間接的に指先の把持力を制御できる。駆動モータとハンドを一体化した設計に特徴がある。(引用文献1:三村宣治、多関節型ロボットハンドの制御技術、センサ技術、1991年12月号(Vol.11.No.12))

しかし、生産ラインで実用になっていないのは何故であろうか?

いろいろな理由が考えられる。

第一の理由は、現状の汎用ハンドでは把持の教示が煩雑なことである。物体を掴むときの教示に時間がかかってしまう。これが欠点である。任意姿勢の物体を自動で掴むためには、把持動作の自動化などの研究が望まれる。

現実の工場では多種類の部品を組み付ける必要があるロボット化組み立てセルなどでは汎用ハンドは使われていない。多種類の専用ハンドを切り替えて使っている。

第二の理由は汎用ハンドの価格であろう。3本指で9自由度を操るために1本指当たり3軸、3本指で計9軸(=9自由度)のサーボ系が必要になる。当然、価格は高くなる。

9自由度ではなく1自由度の平行4本指(計4自由度)で実用化した例(写真1)があるが専用ハンドであり、汎用性は低くなる。

写真1:カーエヤコンの上蓋を把持する4自由度の専用ハンド(デンソー西尾工場カーエヤコン組み立てラインを紹介した中部日本放送のTV画面から引用)

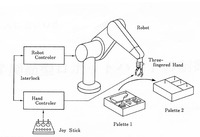

汎用ハンドの実用性を追求した研究例がある。多種類の自動車部品をそれぞれのパレットの中から一個ずつ取り出して、別パレットに一セット分整列する研究である(図2、写真2)。この場合にはパレットの中の部品の姿勢は一定であり、部品の中心座標に対して部品を把持する指の位置姿勢を教示しておく。この方法により、多種類形状の自動車部品を、姿勢変化なく正確にかつ高速に把持、搬送、パレタイズすることができた。現状の技術レベルでも、今後さらにハードウエアの信頼性を高め、教示の簡単化に成功すれば、例えばセット部品の箱詰め作業とか、組み立てラインへ供給する部品の配膳作業などをロボット化できる可能性は十分にあると思う。

図2:自動車部品(最大重量5Kg)をパレット1から2へ

移動する作業(引用文献1、上記参照 )

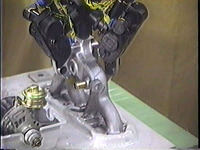

写真2:実部品を把持する様子、指の先端だけでなく、第1、第2関節や手の平(3本指の付け根にある黒いダボ)も物体に接触して把持している点に注意。(引用文献:久野敏孝、産業用 ロボットのセンシング技術、平成4年電機学会産業応用部門全国大会で発表)

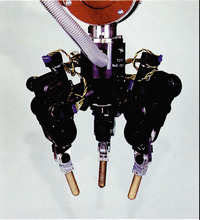

この実験では数キログラムの部品を掴むために、ハンドの設計を見直して、ギヤ駆動方式の新しいハンドを設計した(写真3)。減速機にはハーモニック減速機を使い、軸ごとに設置されたトルクセンサから関節トルクフィードバックを行っている。

写真3:ワイヤケーブルを使わないギヤ減速型の3本指汎用ハンド(1本ごとにモジュール化)。指の関節(9箇所)のトルクを制御して間接的に把持力を制御する。システム性能は,ハンド重量5.5kg,最大可搬重量約10kg,指先力分解能約±200gである。(引用文献2:三村宣治、3本指ロボットハンド、豊田中央研究所R&Dレビュー Vol.28 No1(1993.3)