EUが新世代産業用ロボットの研究プロジェクトを継続し成果をあげているようだ。先日ドイツのミュンヘンで開催されたAutomatica 2008に出展した内容とその関連技術がWebサイトに詳しく発表されているのを見つけた。以前筆者も研究したことがある関節トルク制御方式のロボットアームが要素技術の一つとして使われているのを知って興奮を覚えた。 翻って日本はどうか?サービスロボットに開発資源を集中投入して、産業用は企業に任されている感じがする。少し心配である。

EUは新世代産業用ロボットに開発資源を注入しており、大量生産ライン用であったロボットを中小企業(SME:Small and Medium-sized Enterprises)が使うのに適したものにする研究を熱心に行なっている。 SMEロボットの開発のターゲット、シナリオが短いビデオにまとめられている。(しかし、これは目標(期待)であって、その技術がすべて完成したということでもないようであるが。)

SMEロボット技術は生産量の少ない仕事にも、産業用ロボットが効果的に使えるようにする技術である。それは上記のビデオを見れば理解しやすい。例えば、ロボット教示が簡単で直感的にできる。ロボットのプログラミング言語を学ぶ代わりに、オペレータはロボットに装着したツールを掴んで作業順序にそってツールを案内(Lead -through)し、ロボットがすべき作業を「Speech」または「グラフィックユーザインターフェース」で与える。このため、人と同じ作業領域で、協調して働ける(教示作業など)安全ロボットを開発する。

これにより、素人でも簡単に教示でき、すばやく仕事が開始できる。設備構築から生産開始までの準備時間が3日以内に終わるようなシステムの開発を目指す。

従来の産業用ロボットが不得意とするこのような特性がもし可能になれば、産業用ロボットが新しい発展を始めるだろう。

教示時間を短縮する技術の例としては、

1) ロボットの関節にトルクセンサを組み込んだ安全ロボットを開発することによって、ロボットの手またはツールを人間が持って案内(Lead-through)できるようにする。

2) 3次元視覚センサを使った物体認識により、ビンピッキングなどができ、部品供給装置が簡単(または不要)にできる。また、関節に組み込んだトルクセンサを使った接触探り動作プログラムにより、組み付け(嵌め合いなど)の教示などが簡単にできる。

3) 部品のCADデータを用意することで、例えばバリ取り作業のために作業点上の数点を代表点として教示すると、軌跡が自動生成され、直ちにバリ取り作業を開始できる。

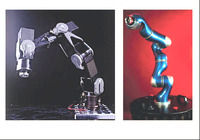

などがある。特に、ドイツ航空宇宙研究所(DLR)で開発された関節にトルクセンサを組み込んだ軽量小型7軸ロボット(LWR: Light-weight robot)は、その価格を別にすれば上記のSMEロボットの目標仕様に沿ったものであり、将来その低価格化が期待される。

写真:"DLR light-weight robot" by German Aeropspace Center、IEEE Robotics and Automation Magazine ,June 2004,pp.12-21から引用

その外にも、Worker's third hand(作業者の第三の手)、Five minute robot programming、Plug-and-produceなどの概念に沿った色々な技術が発表されている。このうちPlug-and-produceとは、個別のツールやセンサをロボットに取り付ける(Plug)と、ロボットコントローラがその仕様を判断して、ロボットが直ぐに作業に取り掛かれるようにコントローラを自動的にビルド(再構築、produce)する仕組みである。これは日本の企業でも既に実施している例がある(Plug and play)。

現状の産業用ロボットの利用がなかなか広がらないのは、プログラミングなどの生産準備に時間がかかり過ぎ、生産を短期間で立ち上げるのが難しい、生産の切り替えに時間がかかるなどが主な原因だけに、EUの取り組みは的を獲ている。特に、素人でも作業の教示が簡単にできる(究極的にはプログラミングレスできる)ようにするアプローチは筆者には新鮮であった(筆者はCGデータをベースにしたオフラインプログラミングで問題が解決できるのではないかと考えていた)。 しかし、SMEロボットがこの大問題を既に解決したとは言えず、未解決な問題が多く残っており、今後の長期の取り組みが必要とされるはずである。

コメントする