自動車部品製造では過去20年以上ロボットによる組み立ての自動化を研究、実施してきている。製品寿命が比較的長いので、家電製品の最終組み立てラインのように撤去されてしまうことは無かった。

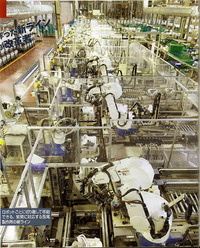

カーエヤコンのロボット化組み立てラインに関してはデンソー(西尾工場)の例がある。このようなロボット化ラインが運用を継続できたのは、今までの経営環境の中でそれなりの存在価値を創造してきたためであろう。作業者では対応できないような多種、高頻度品番切換生産(生産の平準化対応)のもとで製品の品質保証を実現する。生産しながら新しい品番製品の投入や旧製品の削減の準備ができ、製品のライフサイクルに応じて、設備の生産能力を変更ができる。などの工夫がなされている。

写真:デンソー西尾工場のエヤコン組み立てロボットライン

(日経ビジネス2006.2.27から引用させていただきました)

デンソーの場合、ラインはセルと呼ばれる組立てモジュールを複数台連結した構成になっており、一つのセルで複数部品が組みつけられる。セルはロボットや搬送装置、部品供給装置、PLCなどから構成されるモジュールで、ラインの生産量に応じてセルを追加、削除して生産量を調整できる。セルの追加または削除に応じて各セルで組立てられる部品数は減増される。

コメントする