Universal Robots社のURロボットは世界で最も売れている協働型ロボットである。人気のポイントは従来型の産業用ロボットと異なり、人と接触しても安全性が高いために、ロボットを安全柵の中に入れなくても使えることである。

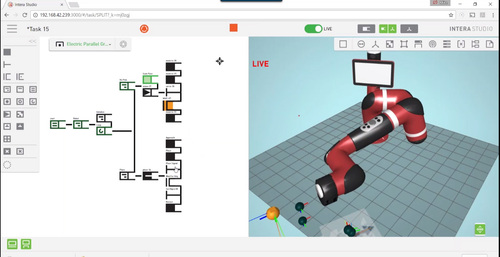

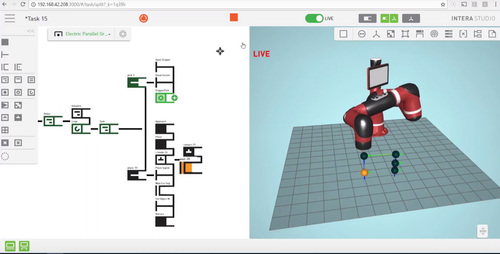

URロボットは、前回解説したRethink Robotics社のSawyerロボットのように、アームを手で軽く動かすことはむつかしそうだが、大まかには動かせるので、残りの細かい位置・姿勢の設定だけをTeaching Pendantでやればよい。

今回のテーマはUR ロボットのアカデミーのWebサイトで学ぶことができる。

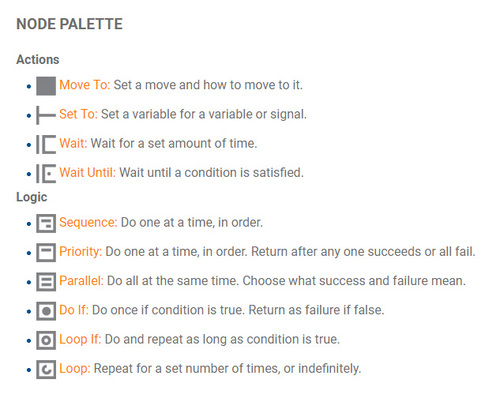

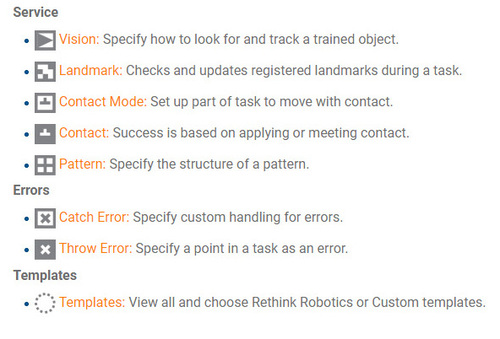

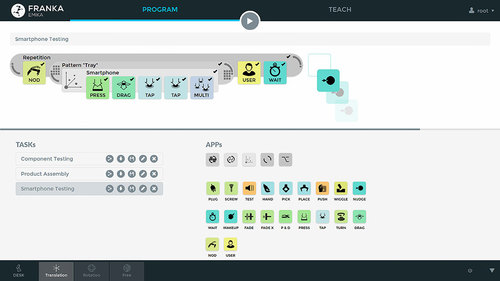

独特なロボット言語体系を持つが、命令言語を直接打ち込むのではない。ノートパッド型のティーチングペンダントで命令ボタンなどを選択しながら、アームを動かして設定したい位置姿勢などを記憶させ、プログラムを完成させる。文字入力にはウェート時間や負荷質量などがある。UR社ではストレートフォワードなプログラミング方法だと宣伝している。理解しやすいと思う。

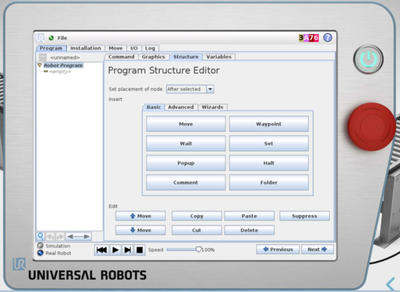

プログラミングは下図1のようなempty(空の)プログラムから始まる。

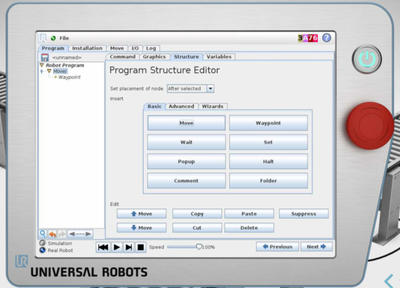

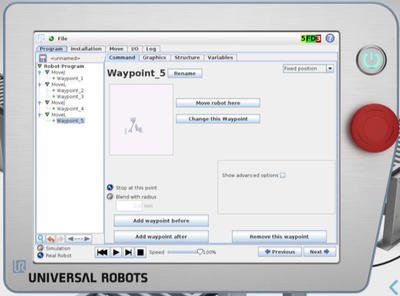

次に、Moveボタンを押すと、Move命令と仮の移動目標位置がWaypointとして表示される(図2)。WaypointがMove命令と同行ではなく、一段下にインデントされて配置されのが特徴である。ロボットアームを手で動かすか、またはティーチングペンダントを使って最初のWaypointまで動かしてOKボタンを押すと、仮のWaypointが実際のWaypoint_1に変更される。同じMove命令(Movej,Movel,Movep,Movec)が続く場合は、Move命令は省略してWaypoint(Waypoint_1,Waypoint_2,...)だけが並ぶのが特徴である(図3)。

図2

同様にして、最後の点までを記憶させてゆく(図3)。

図3

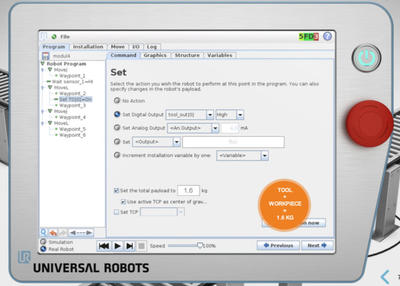

次に、Waypoint_2で品物を把持させたければ、Waypoint_2に移動した後にハンドを閉じる命令

Set TO[0]=On

を設定して、ハンドを閉じ品物を掴む。把持すればハンドに品物の質量が負荷されるので、Set命令の設定テーブルの中で

Set the total payload to 1.6 kg

として指定し、負荷質重を外力(外乱)と間違えないようにする(図4)。

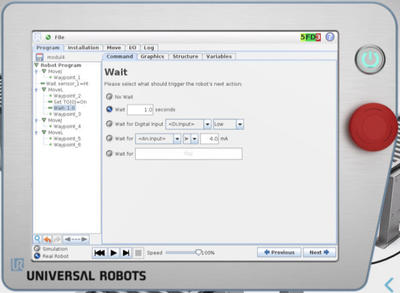

次に、ハンドが品物を掴むまでにかかる時間を Wait命令で

Wait 1.0 second

として、Waypoint_2で確実に品物を把持してから、MoveLでWaypoint_3(図5)へ移動するようにする。

図5

![C3131028-2[1].jpg](/wblg1/robo/assets_c/2016/02/C3131028-2%5B1%5D-thumb-302x481-424.jpg)

![amazon-picking-winner-jt[1].jpg](/wblg1/robo/assets_c/2016/02/amazon-picking-winner-jt%5B1%5D-thumb-302x185-416.jpg)

最近のコメント