最近電機メーカが家電製品の製造工場を中国に移している。東芝などはシロモノ家電の殆どを中国で造っていると聞いた。製造コストが1/5ぐらいだから、国内ではいくら自動化してもかなわない。また、2007年3月10日20時0分配信 時事通信によると、松下電器でも同様に白物家電の国内工場の殆どを1年位かけて中国に移管し、国内の人員は異動または早期退職にしたいらしい。国内から完成品工場がどんどん消えてゆく。部品は国内でつくり、それを海外に輸出して完成品に組み立てるという製造モデルである。企業のコアテクノロジは部品にあるわけだから、海外に部品工場を作ると技術をコピーされやすい。そこで部品工場は国内工場で徹底した自動化を行うというのがこれからの方向らしい。国内に高度な自動化部品工場を作ろうとしているキャノンがそのリーディングエッジかもしれない。

2007年3月アーカイブ

機械組み立てには力サーボは必ずしも必要ではなく、位置制御ロボットに力センサを持たせて、接触時の反力をモニタしながら、閾値に達したら移動を止めるというやり方でよい場合もある。力センサを使わなくてもモータの駆動電流をモニタしながらやる場合もある。組み立て自動化の現場では、現実にはこのやり方が多く使われている。しかし、探り動作が必要なので、作業速度が遅くなる可能性はある。

ロボットのツール端を環境に剛体接触させる場合、インピーダンス制御とコンプライアンス制御という二つの代表的な方式がある。これについてはRobotics Research社のWebサイトにわかりやすい説明が載っているので、それを以下で紹介する。

Robotics Research社のR2ロボット制御はツールが力を発生するやり方としてインピーダンス制御とコンプライアンス制御の二つの方式を提供する。

これらの二つの制御方式ともロボットツール端の動きが、ツール端の6自由度それぞれの方向にspring-mass-damper(ばね-質量-ダンパ)系になるようにまねる。(こうすれば接触時に環境またはロボット自身を破壊する恐れはなくなる。) このときツールや持っている部品(ペイロード)に働く重力の補正が当然必要になる。

機械組み立てやグラインディング作業、磨き作業、ばりとり作業などは比較的高速で行われるので、過渡的に大きな接触力を伴うが、このような場合にはインピーダンス制御を採用する必要がある。インピーダンス制御はロボットのツール端が剛体である環境に対して安定な接触を維持するに必要な高い周波数応答性を実現できる(注1)。インピーダンス制御は各関節にトルクの発生を指令できるサーボコントローラを必要とする。したがって、ダイレクトドライブ(減速機なしのモータ駆動)かまたは関節トルクの検出センサを備えたマニピュレータのみがインピーダンス制御の対象になる(注2)。

コンプライアンス制御は低ゲインかつ低応答特性でもよい用途向きである。この場合、接触安定性よりもアームのツール端に装着したセンサの6軸方向でより高精度な力計測が重要となる。質量および慣性主軸の計算はツールとペイロードの位置関係とロボットアームの質量と慣性によって決まる。

注1:ロボットの手先にセンサを持って接触力を制御する方式では安定な接触状態を維持することが難しい。ハンチング現象を起こしやすい。安定化するためには低ゲインにせざるを得ず、低応答性でも良い用途向けとなる。

注2:一般的にはインピーダンス制御というとロボットのツール端にセンサを装着した構造を含める。この場合には、理論的には環境側から見たロボットツールのインピーダンスを、ツールのバネ特性(コンプライアンス)や粘性特性(ダンピング)だけでなく、慣性特性まで含めて制御できる。理論的にはそうであるが、実際には手先にセンサをつけると、剛体接触時の安定性が低下する。したがって、Robotic Research社では、インピーダンス制御の場合には手先センサを使わない。このために、環境側から見たロボットツール端の慣性特性は制御できない(ロボットアームの慣性そのものとなる)。制御できるのは接触力の他にはコンプライアンスとダンピング特性だけとなるが、接触時の安定性は高くできるので、コンプライアンス制御とはいわずに、インピーダンス制御といっていると思われる。

機械部品の組み立て作業の殆どは部品同士の接触状態を作ってゆく作業である。したがって高速かつ安定に接触状態を作れるアームがあれば組立作業に有用のはずである。専用の治具やツールに頼らずに組立てができる可能性がある。

それがなかなか実現しないのは高速かつ安定に接触状態を作るのが難しいことが一つの原因になっている。高速安定接触を目指して開発されているのが関節トルクフィードバック型のアームである(アームの手先に力センサを装着する方式では高速安定接触は期待できない)。ここ10数年の研究例には米国Robotics Research社の7軸ロボット、German Aerospace Centerの6軸ロボット、豊田中央研究所の高速組み立て用6軸ロボット、米国スタンフォード大学のMacro-Mini Actuationアームなどがある。それぞれ高速接触時の安定性の実現に成功している。

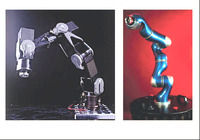

写真:"Dexterous Manipulators" by Robotics Research社、1991IEEE International Conference on Robotics and Automationで配布されたVideo Proceedingsから引用

米国RoboticsResearch社はNASAとの関連がある開発会社であり、いまでも研究開発を続けているようだ。このロボットの用途の一つは宇宙空間での機械装置の組み立てであろう。

写真:"DLR light-weight robot" by German Aeropspace Center、IEEE Robotics and Automation Magazine ,June 2004,pp.12-21から引用

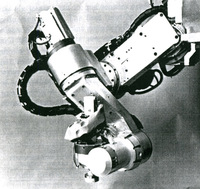

写真:(株)豊田中央研究所の"Fast Assembly Robot Arm"(6軸)、Proc. of the IEEE International Conference on Robotics and Automation 1995 ,pp.2230-2235 から引用

参考:コンプライアンス制御型高速組立ロボットの開発、第12回ロボット学術講演会(平成6年11月20日、21日、22日)、前刷り p.1099-10100

関節トルクフィードバック型のアームは構造的には現状の産業用ロボットより複雑・高価になることもあって、日本のロボットメーカは開発をしていない。しかし、いつまでも現状の位置制御型ロボットのままでは将来は切り開かれない。関節トルクフィードバック方式でしっかりした商品造りをして機械部品組立てなどで広い適用分野を切り開く必要がある。そのためにはきめ細かい構造設計と改良を引き続き積み重ねる必要がある。