今まで紹介してきたロボット化組立てライン、ロボット化組立てセルはそれぞれの製品に対して利潤を生んでいるが、いかなる製品に対しても適用できるわけではない。現状では新しい製品の組立てラインを立ち上げるまでに、高度な能力を持った技術者が取り組んでも、生産準備に数ヶ月から1年程度の期間を必要とする。したがって、3から4ヶ月程度の短期で生産が終了するような製品や、いち早く生産を立ち上げる必要がある場合にはロボット化組立てライン(セル)は対応できない。情報家電のように、近年急激に生産完了期間が短縮(3から4ヶ月)されてきた製品には、組立て自動化ラインは廃止され人が組み立てるセル型生産システムに切り替わってしまった。しかし、人手を使った組立てでは、製品品質は下がらざるを得ない。このような生産形態に対応できる新しい技術開発が待たれる。

米国でAgile Manufacturing(すばやい生産準備)という言葉が提唱され、それに対して色々なプロトタイプが提案されてきたが、どの程度成功しているのだろうか?

2006年4月アーカイブ

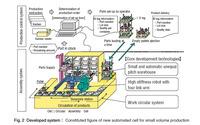

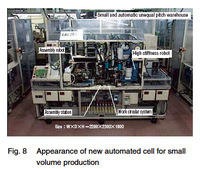

これは月産5万台以下の機械部品組立て用にデンソーが開発した全自動化組立てセルである。IDEC社の例のように多数のハンド(またはチャック)を持つ回転タレットをロボットに持たせて、一気に複数部品を組み付けるのではなく、製品循環システム(Work Circulation System)を使うことで、同じ部品の組み付けを製品1ロット分連続で行い、ハンド交換などのロスタイムをロット数分の1に短縮している。製品パレット群が複数回循環することで全部品の組みつけが完了する。このようにして従来、一人の作業者が組みつけていたものを全自動化した。1996年に小型船舶・農建機に用いられる小型ディーゼル用の噴射ポンプ(D型ポンプ、月産2.5万台)に適用し、生産性を3倍高めることができた。

このセルの他の重要な特徴は、複数の部品を組立てロボットアームへ供給する自動保管棚(Warehouse)を備えていることである。保管棚に付属している自動取り出しアームが指定された部品を保管棚から取り出して、ロボットアームに供給する。狭い組立てステーションに多部品を供給するという問題が解決されている。

図、写真:Circular Asembly Cell(参照:"ミニ組立て工場-Circular Asembly Cell-" デンソーテクニカルレビュー Vol.9 No.1 2004)

デンソーのカーエヤコン組み立てロボットラインのような多種大量生産ラインではなく、1から3台の小型ロボットを中心として構成される全自動「多種少量生産組み立てセル」で成功している例が、2006年4月14日の日経産業新聞に紹介されていた。IDEC社の「非常停止スイッチや制御用リレーなどの部品の組み立てセル」がそれである。2000年に稼動開始し、現在16セルが組み立てを行っている。5年間で累計1900万個の制御機器を製造した。今後2年以内にさらに100セルを導入する計画だそうだ。単純計算をすると1セル当たりの月産量は平均約2万台((注1)となり、全自動化設備としては生産量は少なく多種少量生産だが、製品生産寿命は長いと思われる。このような生産形態に対してはロボット化セル生産システムは有効であることが証明された。

特徴は一度に多くの(最大20個?)部品をつかむことのできるハンドまたは"つめ"を持った回転型ハンドを搭載していることである。一度に多くの部品を把持し、一気に組み付ける。ハンド交換をなるべく少なくして交換のために発生するロスタイムを減らした。また、部品搬送用の部品供給モジュール、組み立て途中の製品を保持する治具モジュールなどを標準化している。各モジュールは順次最新のものに入れ替えて、1時間当たりの生産台数は当初に比べ、約2倍することができた。モジュールを交換すれば、生産切り替えにも短時間(10~30分)で対応できる。

写真:IDEC社の組み立てセル(日経Tech-On(Webページ、2005年11月17日)から引用させていただいた)

注1:手組みか自動化かを決める限界月産量は、製品の構造によっても変わると思うが、デンソーの場合月産5万台が目安になっている。IDEC社のロボット化セル生産システム場合はこの半分以下でも成功していることになる。デンソーでもロボット化セル生産システム("ミニ組立工場CAC-Circular Asembly Cell" デンソーテクニカルレビューVol.9 No.1 2004)は開発・運用されているが、月産量については不明である。

ある程度の生産量が保証されるならば、汎用ロボットを使った組み立てラインは人間による組み立てラインよりも多くの利潤を生むことができる。このような分野では汎用ロボットの競争相手は人間ではない。むしろ、汎用ロボットを使わない専用組み立て機械が競争相手であろう。たとえば、電子部品のインサータ(チップマウンター)などは、汎用ロボットを使わずに、専用の組み立てモジュールとして設計されている(注1)。このような専用設備が自動車部品組み立てに対しても低価格、高速組み立てを実現できれば、手ごわい競争相手になるかもしれない。

汎用ロボットを使った設備の強みは何であろうか?やはり、生産変動へ対応するフレキシビリティであろうか。今後、汎用ロボットを使った組み立てラインがどのように進化してゆくか、大変に興味深い。

注1:ロボット工業会はインサータをロボットとして分類している。

写真:日立ハイテク製の高速チップマウンター

(日立ハイテク社のホームページから引用)

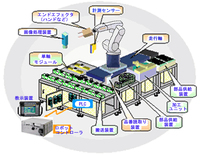

ロボットによる組み立ては、ロボットアームが周辺設備と協調することで初めて可能になる。組み立ての能力を高めるにはロボットアームと周辺設備から成るセル(組立てロボットモジュール)の能力を高める必要がある。ロボット能力が十分に高ければ周辺設備は簡単で済むが、ロボット能力が低い現状では周辺設備で補うしかない。現状では、この周辺設備の価格がロボットの価格の数倍もかかるから、ロボットを高機能化して周辺設備を簡単化したいところだが、これがなかなか難しい。だから組み立てやすい製品形状に設計したり、周辺設備をモジュール化、標準化し、再利用を可能にするなどして設備コストを下げているのが現状であろう。

図:デンソーウェーブ(株)が説明するセル(組み立てモジュール)

セルを複数台結合すると組み立てラインができる。

自動車部品製造では過去20年以上ロボットによる組み立ての自動化を研究、実施してきている。製品寿命が比較的長いので、家電製品の最終組み立てラインのように撤去されてしまうことは無かった。

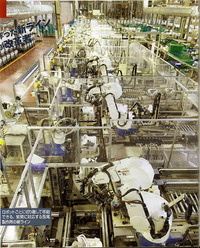

カーエヤコンのロボット化組み立てラインに関してはデンソー(西尾工場)の例がある。このようなロボット化ラインが運用を継続できたのは、今までの経営環境の中でそれなりの存在価値を創造してきたためであろう。作業者では対応できないような多種、高頻度品番切換生産(生産の平準化対応)のもとで製品の品質保証を実現する。生産しながら新しい品番製品の投入や旧製品の削減の準備ができ、製品のライフサイクルに応じて、設備の生産能力を変更ができる。などの工夫がなされている。

写真:デンソー西尾工場のエヤコン組み立てロボットライン

(日経ビジネス2006.2.27から引用させていただきました)

デンソーの場合、ラインはセルと呼ばれる組立てモジュールを複数台連結した構成になっており、一つのセルで複数部品が組みつけられる。セルはロボットや搬送装置、部品供給装置、PLCなどから構成されるモジュールで、ラインの生産量に応じてセルを追加、削除して生産量を調整できる。セルの追加または削除に応じて各セルで組立てられる部品数は減増される。

スポット溶接、アーク溶接、塗装、ロードアンロード分野などへのロボット応用は自動車製造業を中心として進んだが、最も多く作業者が働いている組み立て分野への応用は、大きな期待(注1)に関らず進展は遅い。1980年代には家電製品の最終組付けラインへ多くの水平多関節型(スカラ型)ロボットが導入されたことがあったが、最近ではそれらの大部分が撤去されたと言われている。理由は家電製品の短命化が進んだために、製品の切り替えにロボットラインが対応できなくなったことである。短期にかつ低コストで新製品の組み立てに対応できた作業者を中心とした「セル型生産システム」に取って代わられてしまった。

自動車製造工場でも1980年代後半に、最終組付けラインへロボットを導入しようといろいろ実験されたが、ロボットによる機械組み立て技術が未熟で、変種変量生産に対応できず、多くは撤去を余儀なくされている。

写真:ソニーでのロボットによる家電組み立てライン

写真:手作業が中心のセル型生産方式

注1:

(米)スタンフォード大学コンピュータサイエンス学部では、1970年代に人工知能の研究の一環としてロボットによる機械組み立てが研究された。これら研究の中からPUMAなどのロボットの原型が作られた。それ以降、世界の研究機関でロボットによる組み立て研究がなされたが、実際の組立工場がロボット化されたという例は少い。