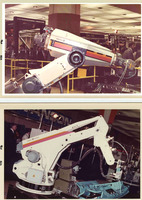

PUMAは組立作業のロボット化を可能にするために、開発の狙いを「小型化、使いやすさ」に定めたロボットであった。

1)小型化(軽量化)

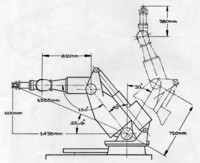

それまでのロボット(例、Unimate 2000)は人の大きさに比べれば大型で、質量も1トン近くあり、GMが要望するような人と隣りあわせで作業ができる設備ではなかった。そこでPUMAでは大きさをほぼ人の腕並にし、質量も一挙に55kgまで軽量化した。駆動モータは電動(出力50~100wの直流モータ、アナログアンプで駆動)とし、最大可搬質量は2.5kg、移動速度は高速(1m/sec)なので、まだまだ人が隣りあわせで作業ができるほど安全にはなっていない。しかし、Unimate 2000のように人を押しつぶして圧死させるというような危険はなくなり、安全性は向上した。また、小型化により軽量化し、必要電力も低く(1.5KVA)なり、低価格で製造できるようになった。

2)使い易さ

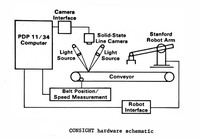

初めて16ビットマイクロコンピュータ(LSI-11/2・・・注1)が使われたロボットである。関節角度座標と実世界座標との間の順逆座標変換機能(注2)、プログラミング言語VAL(Variable Automation Language)などをはじめとして多くの機能がソフトウェアで実現された。これにより制御装置が低価格にできたと同時に使いやすくなった。PUMAはその後各社から発売された産業用ロボットの基本形を完成させたといってよい。

注1:LSI-11/2はDigital Equipment Corporation(Dec)製のマイクロコンピュータで1975年ごろに商品化された。PDP-11ミニコンピュータをLSI化したLSI-11マイクロプロセッサを実装している。浮動小数点演算命令も用意されていたので、複雑な座標変換計算が実時間で可能になり、多関節ロボットを直交座標系で動かすことを可能にした。RT-11というリアルタイム・オペレーティングシステムも用意されていたので、ソフトウエア設計がきれいにできた。PUMAもRT-11を使っていたと思われる。

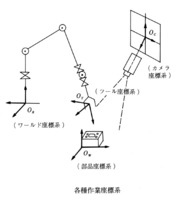

注2:順変換とは関節角度座標値(θ1、・・・θ6)→ 実世界座標値(OT)

逆変換とは実世界座標値(OT)→ 関節角度座標値(θ1、・・・θ6)

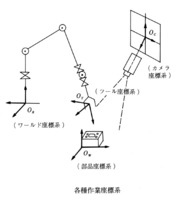

実世界座標系にはワールド座標系、ツール座標系、部品座標系、カメラ座標系などがある。

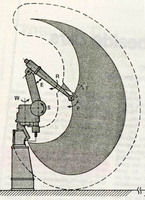

3)発展性

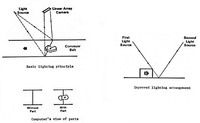

種々の直交座標系で、位置姿勢決めや移動命令を出すことができるようになったので、CCDカメラを使って作業対象の位置姿勢を計測して把持するような適応動作が可能になった。また、作業対象部品のCAD(Computer Aided Design)データが利用できれば、ロボットの教示作業を省力できる可能性が出てきた。