物体との接触力を制御する制御方式に関しては、だいぶ古くなるが、1991IEEE International Conference on Robotics and Automationで配布されたVideo Proceedingsに性能比較映像が載っている。Case Western Reserve Universityが「Recent Research in Impedance Control」と題して具体的に色々な方式のメカニズムとセンサをつかって実験によって力制御の性能比較をしている。このうち下記の1)、3)はアームのどこを押してもアームが動くのに対して、2)は手首に装着してある力センサより先を押せばアームは動くが、それ以外のアームを押しても動かない。アームが人を押しつぶすというような危険性が無いだけ安全性は1)、3)が高いといえる。

1)Simple stiffness control without force sencing

(米)Adept Inc.のダイレクトモータ駆動の水平多関節型ロボットを使用)

ダイレクトモータ駆動のため力センサは不要である。減速機を使わないので、関節に摩擦トルクの外乱が少なく(関節軸受けの摩擦トルクはある)、関節の機械剛性も高く、関節のStiffness(剛性)制御(注1)が安定している。制御の動特性が高いので外部の物体(剛体)に比較的高速で接触(衝突)しても安定して接触が続けられる。ただし、衝突時にアームの慣性力がショックとして発生する。また、モータが大型、かつ重いので垂直多関節型のロボットに適用するのは実用的ではない。

注1:Compliance(やわらかさ)制御とも言う。

写真: 1991IEEE International Conference on Robotics and Automationで配布されたVideo Proceedingsから引用させていただいた。アームを手で押し引きするとバネのような反力が得られる(写真左)。カーブ状に切った板(木製?)に接触(衝突)後、カーブに沿って滑らかに移動できる(写真右)。

2)Feedback from wrist force sensor

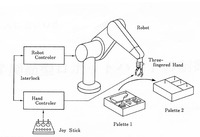

GEP50ロボット(日立製のプロセスロボット(垂直多関節型)のOEM?)を使用している。ダイレクトモータ駆動ではなく、減速機を使っているので、摩擦トルクが存在し、電流制御だけでは関節のトルク制御が出来ない。そこで、手先に6軸力センサを装着し、接触反力をフィードバックして接触力制御(正確にはインピーダンス制御)をしている。センサとモータの間に複数の関節、減速機が存在するので、それらの摩擦特性や低機械剛性のためにモータとセンサ間の固有振動数は低くなり、制御の動特性は低くなりがちである。制御の応答性を高めようとしてフィードバックゲインを高めると、剛体との接触時に自励振動が発生してしまう。実験では遠隔操作(エミュレーション)で機械部品の組み立てを成功させているが、安定した動作ができる手首負荷慣性の範囲が狭いと報告している。長所は手先センサを用意するだけでよいので、構造が簡単で製造コストが安いことであろう。力制御やインピーダンス制御の殆どの研究例がこの方式を採用している。

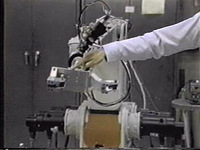

写真: 1991IEEE International Conference on Robotics and Automationで配布されたVideo Proceedingsから引用させていただいた。手先に持った部品を指で押すとバネのような反力が得られる(写真左)。断面が△形の部品のオスガイドをY形部品のメスガイドに滑らせながら挿入しているが、動きが少し振動的になっている(写真右)。

3)Senced torque feedback

(米)Robotic Research 社の7軸垂直多関節型ロボットを使用

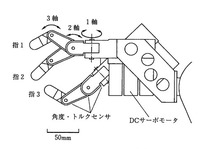

2)の例の様に手先から力トルクをフィードバックするのではなくて、各関節のトルクをフィードバックして減速機に存在する摩擦トルクを減らす方式を採用している。これにより、間接的にダイレクトドライブ方式が実現できる。Robotic Research 社のロボットは関節の減速機にハーモニックドライブを採用してコンパクトなスタイルを実現している。ビデオによれば安定した剛体接触(衝突)動作が可能であり、外部環境へスムースに倣い動作している(注2)。ハーモニックドライブは100対1前後の高減速比が1段で得られる軽量でユニークな減速機であるが、摩擦トルクが比較的大きくかつ機械剛性が低いので、どの程度の実用性能が得られたのか詳細は不明である。

この方式は各関節にトルクセンサを組み込む必要があるのでアームコストが高くなる。しかし、モータとセンサを近くに配置できるので、トルクフィードバック系の機械剛性は上記2)の方式よりも大きくでき固有振動数も上げやすくなり、トルク制御の動特性は高くできる。したがって、アーム先端が環境物体に接触するときの制御の安定性は高くできる。一方、力センサがツール端にないので関節の軸受けに発生する始動摩擦トルクなどが原因となり、接触力の制御精度は若干低くなる。

注2:アームの評価を行ったCase Western Reserve Universityの研究者によれば、接触時の安定性は「驚くべきもの」であったとのことである。

写真: 1991IEEE International Conference on Robotics and Automationで配布されたVideo Proceedingsから引用させていただいた。アームを手で押し引きするとバネのような反力が得られる(写真左)。アーム先端に持たせた電球を平面に倣わせてスライドさせている(写真右)。アーム先端でなく、どの軸を押し引きしてもアームを動かすことができる(写真では7軸のうちの第5軸を掴んで操作している)。