先日の2015国際ロボット展で、デンソーウェーブが小型の双腕co-robotを出展していた。この分野での先輩ロボットであるABB社の小型双腕ロボットYuMiも展示されていた。今回さらにGoogleがFoxconn(iPhoneなどを製造している台湾のEMS)と共同で開発するロボットのプロトタイプになるか?と紹介されたSRI製の小型双腕ロボットが分かったのでここで引用したい。Googleは以前、Google Glass(眼鏡につける表示用のインターフェース?、人気が出ずに発売中止となった)を販売しようとしていたが、この生産は中国ではなく米国で行おうとしていた。米国で生産するためには、生産の自動化が必須であり、そのために小型のロボットが必要になる。

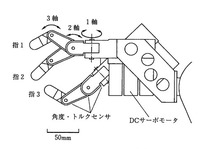

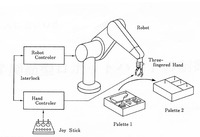

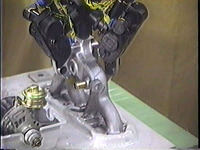

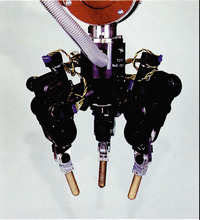

米国SRI(いろいろなシステムのスタートアップを行う研究機関)が遠隔手術用に研究している小型双腕ロボットアーム(引用;Siliconbeat Feb 11,2014 "Google and Foxconn's plan for robotic domination should come as no surprize")。GoogleがFoxconnと共同で開発する生産用のロボットのモデルになるか?

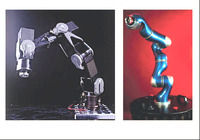

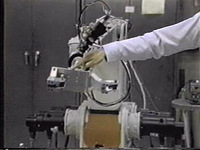

デンソーウェーブの小型双腕ロボットCobotta(co-robot、片腕6軸、リーチは約600mm? 参照;Response.15th 自動車 2015.11.27)

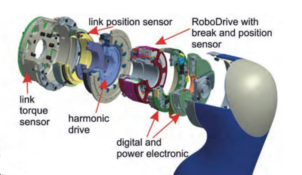

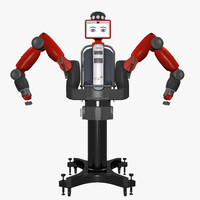

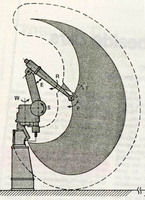

ABB社の小型双腕ロボットYuMi(co-robot、片腕7軸、リーチは約600mm? 参照;http://new.abb.com/products/robotics/yumi

上記の3つのロボットとも、電子機器などの精密小物組み付けを視野に入れている。この分野はアジアだけとっても1000万人の工場作業員の手作業に依存している。クカ社のティル・ロイター氏は、同業界には2020年までに50万台のロボットが必要になると予測している(RoboNews2015/02/15から品用)。果たして双腕型小型ロボットが電子機器などの小物精密組み立てに合目的なのか、は今後のフィールドテストに待たねばならない。